Inhaltsverzeichnis

« Mit Fischer zum Erfolg »

Es war im Jahr 1958, als das deutsche Familienunternehmen Fischer mit der Entwicklung des Dübelsystems die Befestigungstechnik revolutionierte. Der widerstandsfähige Fischer Dübel verspreizt sich in der Wand, die Schraube wird direkt hineingedreht, wodurch eine maximale Lastaufnahme garantiert ist. Was zunächst nur versierten Handwerkern die Arbeit erleichterte, eroberte schon bald den Do-it-yourself-Markt wie im Sturm. Plötzlich war es auch Heimwerkern möglich, fachgerechte Befestigungen selber und ohne professionelle Hilfe durchzuführen.

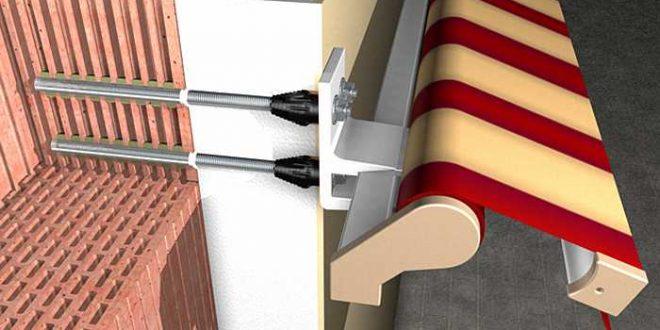

Nicht jeder Untergrund eignet sich für herkömmliche Dübelbefestigungen

Gipskarton, Holz, Hohlraumziegel – es gibt Untergründe, in denen herkömmliche Kunststoffdübel nicht richtig halten und keine Tragkraft entwickeln. Insbesondere in älteren Gebäuden stoßen Heimwerker häufig an ihre Grenzen, wenn es um die Montage von Einrichtungs- und Ausstattungsgegenständen geht. Oft überzieht eine poröse Putzschicht aus Gips oder Kalk die Wände und Decken, manchmal bestehen Hohlräume, die mit losem Material gefüllt sind. Zum Glück gibt es eine wirksame Methode, auch auf diesen Untergründen eine stabile Befestigung anzubringen – nämlich durch Dübel einkleben. Wir geben eine schrittweise Anleitung, wie Sie dabei richtig vorgehen.

Schritt 1: Die Bohrung

Erster Schritt ist die richtige Bohrung. In der Regel finden wir auf der Dübelverpackung die Angaben für den passenden Bohrerdurchmesser. Die Bohrtiefe richtet sich nach der Dübellänge – manchmal macht es allerdings Sinn, etwas tiefer zu bohren, und zwar dann, wenn die Schraube länger als der Kunststoffdübel ist. Wer diese Arbeit mit Genauigkeit und Sorgfalt ausführt, spart sich später lästigen Ärger.

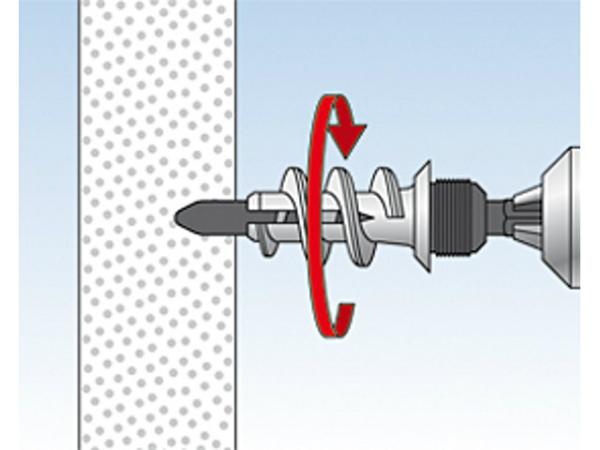

Schritt 2: Dübel einkleben

Wenn das Loch gebohrt ist, müssen wir es gründlich säubern. Am besten saugen wir es mit einem Staubsauger aus. Dadurch kann der Kunststoffdübel wesentlich besser halten. Nun injizieren wir den Klebstoff oder den Mörtel in das Bohrloch und schieben anschließend den Fischer Dübel hinein. Mit einem Reinigungstuch fangen wir den austretenden Kleber auf. Noch besser hält die Befestigung, wenn wir auch den Kunststoffdübel mit dem Montagekleber bestreichen, bevor wir ihn einkleben.

Montagekleber oder Injektionsmörtel

Damit der Kunststoffdübel perfekt hält, benötigt man den richtigen Montagekleber. Gut geeignet dafür ist zum Beispiel der Fischer Montageklebstoff MK-310. Es handelt sich dabei um eine Acrylatdispersion mit einer Anfangsklebkraft von starken 120 kg/m². Weil dieser Kleber nicht tropft, eignet er sich auch für die Verwendung an der Decke. Funktionsfest ist der Montageklebstoff MK-310 erst nach 24 bis 48 Stunden – allerdings hat man für die Verarbeitung nur etwa 15 Minuten Zeit. Die optimale Gebrauchstemperatur bewegt sich zwischen +5 ° und +70 ° Celsius.

Eine Alternative zu diesem Klebstoff für den Dübel ist der Injektionsmörtel Fischer FIS V. Speziell bei gerissenem Beton oder altem Mauerwerk ermöglicht diese Lösung stabile Verankerungen mit maximaler Tragkraft. Zugelassen ist der styrolfreie Hybridmörtel für Befestigungen in Vollstein, Lochstein, Porenbeton und Beton. Der Härter und das Harz sind in zwei verschiedenen Kammern gelagert, erst beim Auspressen vermischen und aktivieren sich die beiden Komponenten. Für das Einkleben selber verwendet man am besten spezielle Auspressgeräte. Der Hersteller bietet praktische Lösungen dafür an.

Schritt 3: Nach dem Dübel einkleben vollständig aushärten lassen

Nach dem Einkleben des Dübels müssen wir den Injektionsmörtel oder den Kleber aushärten lassen. Achtung: Wenn wir den Kunststoffdübel noch einmal herausnehmen beziehungsweise verrücken wollen, bleiben uns dafür nur mehr wenige Minuten Zeit.

Als Faustregel gilt: Bis man die Befestigung belasten kann, sollte man mindestens 24 Stunden warten. Genau Angaben finden wir in der Packungsbeilage des Klebstoffs. In besonders feuchten Räumen dauert die Aushärtezeit nach dem Einkleben noch länger.

Spezielle Dübelarten

Manche Dübelarten halten auch, ohne sie kleben zu müssen. Für Holz- oder Gipskartonwände kann man spezielle Hohlraumdübel verwenden. Sobald die Schraube eingedreht ist, stellt sich der Hohlraumdübel im Loch auf und kann damit nicht mehr herausgezogen werden. Für alle Plattenbaustoffe geeignet ist zum Beispiel der vielseitige Hohlraum-Metalldübel HM. Dieser wird mit einer Montagezange in die Vorsteckmontage gesetzt und im Hohlraum gegen den Plattenbaustoff gezogen. Dabei klappen sich die Dübelspreizarme auf und pressen sich an die Rückseite der Platte. Ein metrisches Innengewinde ermöglicht mehrfaches Befestigen und Lösen des Bauteils.

Wenn Bohrlöcher ausgerissen oder ausgeweitet sind, verwendet man am besten einen Flüssigdübel. Das System Fill & Fix ist ein hervorragendes Beispiel für diese Dübelart. Es handelt sich dabei um eine PU-Injektionsmasse, die in das Bohrloch eingebracht wird. Das Material schäumt auf und härtet schnell aus. Durch die Volumenzunahme der Masse wird zusätzliche Stabilität erreicht. Bereits nach zwei Minuten kann man ohne Vorbohrung die Holzschrauben hineindrehen. Der entscheidende Vorteil dieser Flüssigdübel: Auch auf marodem Untergrund ist perfekter Halt garantiert.

Erfinder der Dübel: Die Fischergruppe ist internationaler Marktführer für Befestigungssysteme

Die weltweit agierende Fischergruppe ist in vielen Unternehmensbereichen tätig, der größte unter ihnen ist aber immer noch jener für Befestigungssysteme. Mittlerweile umfasst das Produktportfolio in diesem Segment mehr als 15.000 Artikel. Dazu zählen nicht nur Wand- und Hohlraumdübel für den Hobbybastler, sondern zum Beispiel auch dynamische Anker für starkbelastete Gebäude in Erdbebengebieten, moderne Fassadensysteme, Produkte für die Heizungs-, Sanitär-, Lüftungs- und Elektromontage, Dichtstoffe, Montagekleber und vieles mehr. Sämtliche Artikel, wie auch die Montage Sets von Fischer, werden selbst produziert, und das überwiegend in Deutschland. Gefertigt in Premium-Qualität sind die Befestigungssysteme der Fischergruppe nicht nur sicherheitstechnisch, sondern auch wirtschaftlich unschlagbar.

Aus diesem Grund vertrauen Unternehmen und Privatkunden auf der ganzen Welt den hochwertigen Lösungen des Herstellers.

Mit durschlagendem Erfolg: So werden täglich unfassbare 15,5 Mio. Befestigungsprodukte der Fischergruppe verkauft – das sind rund 11.000 Elemente pro Minute.

MeinHausShop Magazin

MeinHausShop Magazin