Inhaltsverzeichnis

« Mit professionellen Gewindeschneidern ist Do-it-yourself kein Problem »

Das Schneiden von Gewinden ist normalerweise eine Aufgabe für die professionelle Metallbearbeitung. Mit dem richtigen Werkzeug ist aber das Gewindeschneiden im DIY-Verfahren bei vielen Materialien kein großes Problem. Wichtig ist dabei nur, dass man die richtige Gewindeart herstellt, und man ausreichend auf die Materialeigenschaften Rücksicht nimmt. Worauf man beim Gewindeschneiden achten muss, und welche Werkzeuge sich wofür eignen, erklärt ausführlich und detailliert unser Beitrag.

Außengewinde und Innengewinde

Als einfaches Beispiel für zwei grundlegend unterschiedliche Gewindearten sehen wir uns zunächst einmal eine Schraube und eine Mutter an: Eine Schraube hat ein Außengewinde, eine Mutter hat ein Innengewinde. Beide müssen klarerweise auch zueinander passen – denn sonst funktioniert das Zusammenfügen nicht. Wichtig für das Aufeinanderpassen von Gewinden sind die sogenannten Nenndaten.

Nenndaten und Normen von Gewinden

- Drehrichtung (Links- oder Rechtsgewinde)

- Flankenwinkel

- Flankendurchmesser

- Nenndurchmesser

- Kerndurchmesser

- Steigung (bei großer Steigung sagt man auch „Steilgewinde“, bei geringer Steigung dagegen „Feingewinde“)

- Steigungswinkel

- Teilung des Gewindes

- Flankenform

In allen diesen Punkten müssen Außen- und Innengewinde aufeinander passen, damit sie sich optimal miteinander verbinden können. Da das eine Vielzahl von Faktoren sind, die berücksichtigt werden müssen, sind Gewinde genormt.

Die geltenden Normen legen dabei alle wichtigen Faktoren fest, so dass ein Normgewinde genau bezeichnet ist. Um die einzelnen Arten besser erkennbar zu machen und einfacher zu definieren, werden sie mit Buchstabenkombinationen bezeichnet:

So ist ein MFS ein metrisches (kein zölliges) Gewinde für Festsitz, mit einem Flankenwinkel von 60°, einer Nenngröße zwischen 5 und 16 mm und wird für Festsitz in Aluminiumguss-Legierungen verwendet. Durch das Hinzufügen von Kennzahlen kann man es dann exakt definieren – etwa: MFS 12 x 1,5.

Eigenschaften von Gewinden

Jede Gewindeform bringt bestimmte  Eigenschaften mit sich, die für manche Bereiche besonders gut geeignet sind. So haben sogenannte Trapezgewinde eine besonders hohe Reibung (wegen der großen Steigung) und sind daneben auch gut zu reinigen. Rundgewinde sind wiederum besonders unempfindlich gegen Schmutz und Beschädigung, während sich Sägegewinde mit ihrer besonderen Belastungsverteilung für beispielsweise Hebeanlagen oder für Fräsmaschinen besonders gut eignen.

Eigenschaften mit sich, die für manche Bereiche besonders gut geeignet sind. So haben sogenannte Trapezgewinde eine besonders hohe Reibung (wegen der großen Steigung) und sind daneben auch gut zu reinigen. Rundgewinde sind wiederum besonders unempfindlich gegen Schmutz und Beschädigung, während sich Sägegewinde mit ihrer besonderen Belastungsverteilung für beispielsweise Hebeanlagen oder für Fräsmaschinen besonders gut eignen.

Sie erkennen also anhand der vielen technischen Feinheiten, dass man in Eigenregie mit einfachem Werkzeug nur recht grobe, allgemeine Schrauben- und Mutterngewinde herstellen kann. Das geht dafür aber recht gut.

Schraubengewinde selbst herstellen

Für ein Außengewinde (wie bei der Schraube) benötigt man einen sogenannten Gewindeschneider – professionell „Schneideisen“ genannt. Ein Schneideisen ist rund wie eine Münze, allerdings deutlich dicker. In der Mitte eines Schneideisens befindet sich eine kleeblattförmige Ausstanzung, dort wo die „Blätter“ des Kleeblatts zusammen kommen, befinden sich die Schneiden des Gewindeschneiders.

1. Schneidöl auftragen

Ein Gewindeschneider benötigt für seine Arbeit auch Schneidöl. Schneidöl hat beim Gewindeschneiden vor allem die Aufgabe, die Reibung zu vermindern, und das Schneiden so leichter zu machen, und Korrosion zu verhindern Die (leichte) Kühlung des Werkzeugs, die Schneidöl in anderen Anwendungsbereichen ebenfalls erfüllt, ist beim Schneiden von Hand nicht nötig Beim Einsatz von Schneideisen benötigt man hochviskose dickflüssige Schneidöle.

2. Spitze zufeilen

Um ein Außengewinde herzustellen, muss auch ein Ansatzpunkt für den Gewindeschneider geschaffen werden. Zunächst wird eine kegelförmige Spitze zugefeilt, damit das Schneideisen ausreichend Halt findet. Dann erst kann man mit dem Schneiden beginnen.

3. Schneideisenhalter anbringen

Der Schneideisenhalter ist eine sehr  einfache Vorrichtung – es handelt sich lediglich um zwei Stäbe, die oben und unten in eine Aufnahme des Schneideisens gesteckt werden. Dadurch bekommt das Schneideisen zwei „Flügel“ und man kann es durch die Hebelwirkung leichter drehen.

einfache Vorrichtung – es handelt sich lediglich um zwei Stäbe, die oben und unten in eine Aufnahme des Schneideisens gesteckt werden. Dadurch bekommt das Schneideisen zwei „Flügel“ und man kann es durch die Hebelwirkung leichter drehen.

4. Eigentlicher Schneidvorgang

Während des Schneidens bewegt man den Werkstoff, in den das Gewinde soll, immer eine Umdrehung nach vorne und dann wieder eine halbe Umdrehung zurück. Damit werden die Späne gebrochen und können ausgeworfen werden.

Wichtig ist immer, das Schneideisen gleichmäßig zu bewegen, damit auch ein sauberes Gewinde entsteht. Dafür ist nicht nur das regelmäßige Späne brechen nötig, sondern auch eine gleichmäßige Arbeitsgeschwindigkeit. Schneideisen wählt man natürlich immer passend nach dem Durchmesser und der gewünschten Gewindeart aus.

Mutterngewinde bohren

Das Mutterngewinde wird dagegen nicht geschnitten, sondern gebohrt. Dafür gibt es spezielle Gewindebohrer. Theoretisch kann ein Gewindebohrer auch mit einer gewöhnlichen Bohrmaschine verwenden werden – das Ergebnis ist dann aber wahrscheinlich in den meisten Fällen eher zweifelhaft.

Eine Tischbohrmaschine zu verwenden (oder die Handbohrmaschine wenigstens fest einzuspannen) ist auf jedem Fall empfehlenswert. Es muss sehr exakt rechtwinkelig in das Werkstück gebohrt werden – und dafür darf sich die Bohrmaschine möglichst nicht bewegen.

1. Kernloch bohren

Das ist nicht so einfach, wie es klingt. Entscheidend ist nämlich, dass das Kernloch (also die Vorbohrung) einen genau passenden Durchmesser hat. Dafür gibt es eine Formel, die man möglichst genau beachten muss:

Entscheidend ist nämlich, dass das Kernloch (also die Vorbohrung) einen genau passenden Durchmesser hat. Dafür gibt es eine Formel, die man möglichst genau beachten muss:

Kernlochdurchmesser = Nenndurchmesser des Gewindes – Gewindesteigung

Mit diesem Durchmesser muss erst einmal ein Loch vorgebohrt werden.

2. Absenken

Auch bei innen liegenden Gewinden ist es wichtig, dass der Gewindeschneider (in diesem Fall der Bohrer) einen stabilen und rechtwinkeligen Ansatzpunkt hat. Dafür verwendet man einen Absenker, um einen sauberen Ansatz für den Gewindebohrer herzustellen: die obere Kante des Bohrlochs wird damit abgesenkt.

3. Innengewinde bohren

Der Bohrer kann nun auf das Bohrloch aufgesetzt werden und wird mithilfe der Bohrmaschine langsam durch das Bohrloch gedrückt. Damit entsteht dann ein Mutterngewinde im Inneren des Bohrlochs. Es beginnt eine Kleinigkeit unter dem Rand – das ist so gewollt, und wurde durch das vorherige Absenken erreicht.

Professionelle Bohrer kommen immer als Dreier-Set: Vorschneider, Mittelschneider und Fertgschneider. Damit entsteht ein wirklich sauberes Ergebnis, weil alle drei mit dem gleichen Ansatzpunkt nacheinander angewendet werden.

In welche Materialien kann man Gewinde schneiden?

Wenn man von Hand schneidet, lassen sich grundsätzlich Gewinde herstellen in

- Holz

- Kunststoff

- Metall

Besonders harte Metalle werden allerdings eine ziemliche Herausforderung sein. Was möglich ist, bestimmen die Härte des Gewindeschneiders und die Kraft, die man zum Drehen aufbringen kann. Wenn man aber ein wirklich sauberes Ergebnis möchte, sollte man gerade bei härteren Metallen auf maschinelle Hilfe zurückgreifen, anstatt von Hand zu arbeiten.

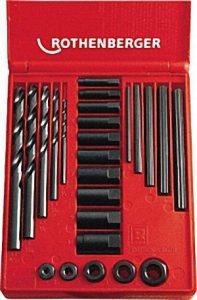

Gewindeschneidsätze

Wer öfter einmal vor der Aufgabe steht, Gewinde schneiden zu müssen, kann sich gleich einen ganzen Gewindeschneidsatz zulegen. Dort sind verschiedene Schneideisen und Gewindebohrer in unterschiedlichen Größen zu einem Set zusammengefasst.

In der Regel werden diese Schneidsätze entweder als metrische oder als zöllige Gewinde angeboten – wer beides schneiden möchte, muss also zwei Sätze kaufen. Sehr große Sets können durchaus 100 – 150 Teile enthalten – dementsprechend ist dann natürlich auch der Anschaffungspreis eine Investition, die sich lohnen sollte!

In der Regel werden diese Schneidsätze entweder als metrische oder als zöllige Gewinde angeboten – wer beides schneiden möchte, muss also zwei Sätze kaufen. Sehr große Sets können durchaus 100 – 150 Teile enthalten – dementsprechend ist dann natürlich auch der Anschaffungspreis eine Investition, die sich lohnen sollte!

Wichtig ist beim Gewinde schneiden dabei immer: Möglichst sauberes und genaues Arbeiten führt immer zu den besten Ergebnissen. Achtlosigkeit und mangelnde Sorgfalt können Gewinde dagegen oft sogar völlig unbrauchbar machen.

MeinHausShop Magazin

MeinHausShop Magazin